مجید زاهد زاهدانی

مدیرعامل شرکت پرتو فلز پوشان

خوردگی فرایندی است که در طی آن فلز در یک واکنش الکتروشیمیایی با محیط اطرافش با حضور رطوبت (آب) به عنوان الکترولیت، در نقش قطب خورده شونده و یا آند، الکترون خود را از دست میدهد و سطحش به مرور زمان خورده شده و از بین میرود. بنابراین میتوان گفت که انتقال الکترون بین فلز و محیط اطرافش عامل اصلی خوردگی میباشد.

در فرایند آبکاری یک لایه فلزی که نقش محافظت کننده از فلز پایه را دارد بر روی سطح ماده اصلی ترسیب میگردد این لایه ترسیبی فلز پایه را از محیط اطرافش جدا ساخته و مانع از انتقال الکترون بین فلز و محیط اطرافش میگردد

: روشهای محافظت از فلز پایه به دو روش صورت میگیرد

پوشش سد مانند

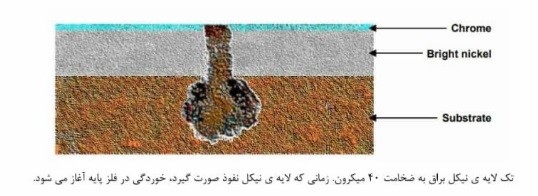

لایه ترسیب شده بر روی فلز پایه از نظر پتانسیل الکتروشیمیایی مثبتتر از فلز اصلی است به عبارتی پتانسیل خوردگی فلز اصلی نسبت به پوشش ترسیبی بیشتر بوده و در نتیجه به محض ایجاد حفره در پوشش، خوردگی در فلز اصلی آغاز میگردد

فلز نیکل نشانده شده بر روی آهن مثالی از این روش میباشد به محض ایجاد حفره در پوشش نیکل خوردگی در آهن به عنوان قطب خورده شونده (فعالتر ) آغاز میگردد.

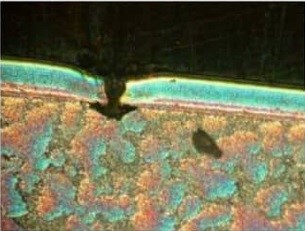

خوردگی آهن بر اثر ایجاد حفره در لایه ی سطحی نیکل (مثالی از پوشش سد کننده)

پوشش فدا شونده

لایه ترسیبی نسبت به ماده پایه دارای پتانسیل خوردگی بیشتری بوده و بنابراین به جای فلز اصلی، این پوشش است که دچار خوردگی میگردد. آبکاری فلز روی بر سطوح آهنی، مثالی از این نوع روش محافظت میباشد که در آن فلز روی نسبت به آهن فعالتر بوده در نتیجه دچار خوردگی شده و تا زمانی که پوشش فلز روی بر اثر خوردگی به طور کامل از بین نرفته است آهن به صورت دست نخورده باقی میماند.

خوردگی پوشش فلز روی بر سطح استیل پس از 200 ساعت تست سالت اسپری

تست سالت اسپری از متداولترین روش های بررسی خوردگی در پوششهای آبکاری شده است این روش غالباً به دو روش خنثی و روش تسریع شده سولفات مس انجام میشود.

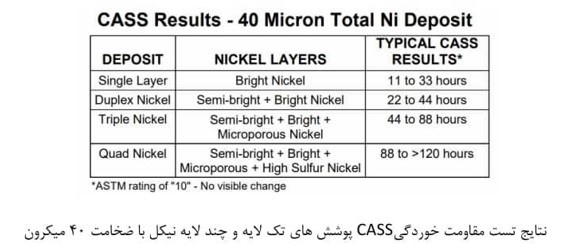

ASTM B368 از رایجترین استانداردهای مورد استفاده برای مقایسه قطعات آبکاری شده است یک چرخه از سالت اسپری CASsمعادل ۲۲ ساعت است.

یکی از مهمترین عوامل در ایجاد خوردگی در یک پوشش، ضخامت آن است علاوه بر این، بررسیهای انجام شده نشان میدهد که هر چقدر سطح اولیه صافتر و یکنواختتر باشد لایه ترسیم شده روی چنین سطحی عملکرد بهتری را از نظر خوردگی از خود نشان میدهد

وجود حفره و منافذ در سطح، یکی از عوامل تسریع کننده ی خوردگی فلز پایه است

– پوشش نیکل

پوششهای نیکل بسته به نوع کاربردشان میتوانند به صورت تک لایه، دو لایه، سه لایه و چهار لایه روی فلز اصلی ترسیب گردند. مطالعات نشان میدهد که پوششهای چند لایه مقاومت خوردگی قابل توجهی را از خود نشان میدهند که باعث محافظت از سطح فلز اصلی و حفظ شکل ظاهری آن میشود از نظر هزینه نیز، به دلیل آنکه ضخامت کلی نیکل چند لایه و تک لایه تقریباً یکسان است تفاوت چندانی در افزایش هزینهها مشاهده نمیشود.

– کارایی پوششهای نیکل در مقابل خوردگی

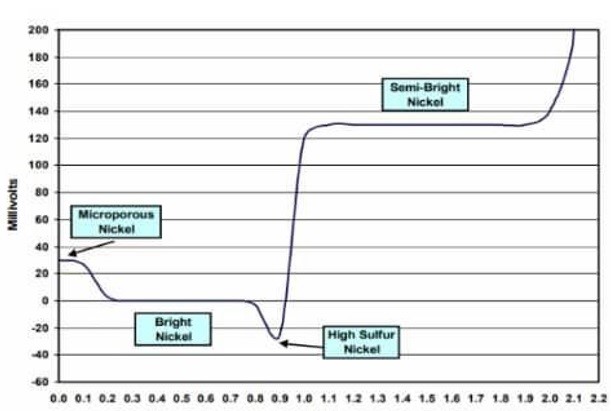

مقاومت بالای پوشش در مقابل خوردگی به این حقیقت مربوط میشود که ترکیب لایههای نیکل، ضریب فعالیت الکتروشیمیایی متفاوتی دارند. اگر پتانسیل خوردگی رسوبات مختلف در یک الکترولیت اندازهگیری شود، همانطور که در نمودار STEP23 ملاحظه میشود پتانسیل انحلال رسوب براق نیکل بیشتر از رسوب نیمه براق آن است وقتی که رسوب براق و نیمه براق نیکل )به صورت فویل جدا شده از فلز پایه( در یک الکترولیت با هم تماس الکتریکی پیدا میکنند الکترونهای نیکل براق به نیکل نیمه براق انتقال مییابند اندازه اختلاف پتانسیل خوردگی میان دو لایه براق و نیمه براق نیکل طبق نمودار MV 100-200می باشد.

مطابق نمودار، لایه آستری حاوی گوگرد زیاد، نسبت به لایه براق نیکل دارای اختلاف پتانسیل الکتروشیمیایی آندی MV 15-40 میباشد. همانطور که در نمودار مشاهده میشود لایه نیکل ریز متخلخل، دارای پتانسیل خوردگی مثبتتری نسبت به لایه براق نیکل بوده و اختلاف پتانسیل کاتدی معادل MV10-40 بین این دو لایه وجود دارد.

پوشش نیکل تک لایه

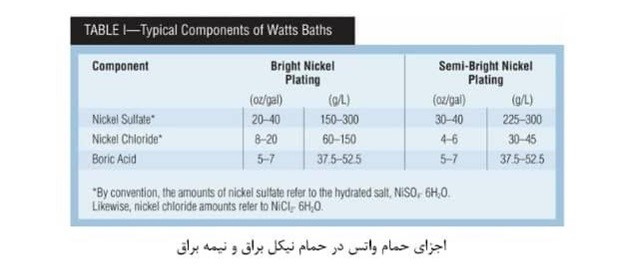

نیکل بیشتر به شکل پوشش براق به کار میرود. محلول الکترولیت نیکل براق بر مبنای فرمول واتس است که افزودنیهای مختلف مانند براقی و عوامل پر کننده عوامل تر کننده و یا کنترل کننده استرس سطح به آن اضافه میشود پوشش نیکل به صورت نیمه براق نیز آبکاری میشود پوشش تک لایه براق نیکل که در محلولهای حاوی افزودنیهای عالی تولید میشود دارای خصوصیات زیر میباشد:

به دلیل حضور اندک گوگرد در مواد افزودنی عالی که به صورت همزمان با پوشش فلزی رسوب مینماید این رسوب از نظر الکتروشیمیایی نسبت به پوششهای نیمه براق نیکل فعالتر است که در نتیجه آن مقاومت خوردگی پوشش تک لایه نیکل در مقایسه با سایر پوششهای چند لایه آن حداقل میباشد

پوشش تک لایه براقی نیکل به ضخامت ۴۰ میکرون ۱۱ تا ۲۲ ساعت در تست کسب cass در برابر خوردگی مقاومت دارد.

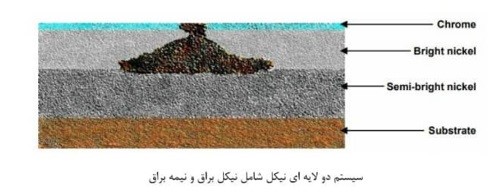

پوشش نیکل دو لایه

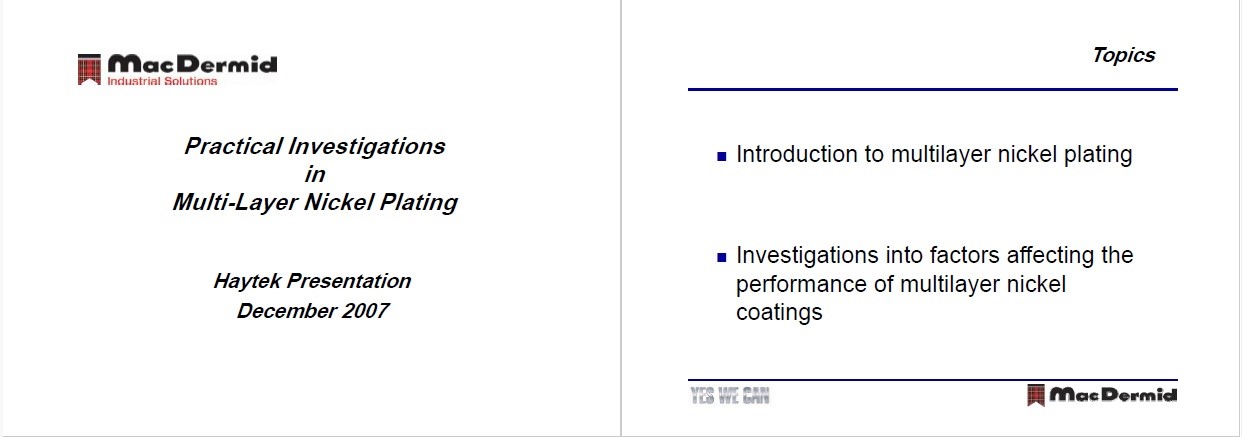

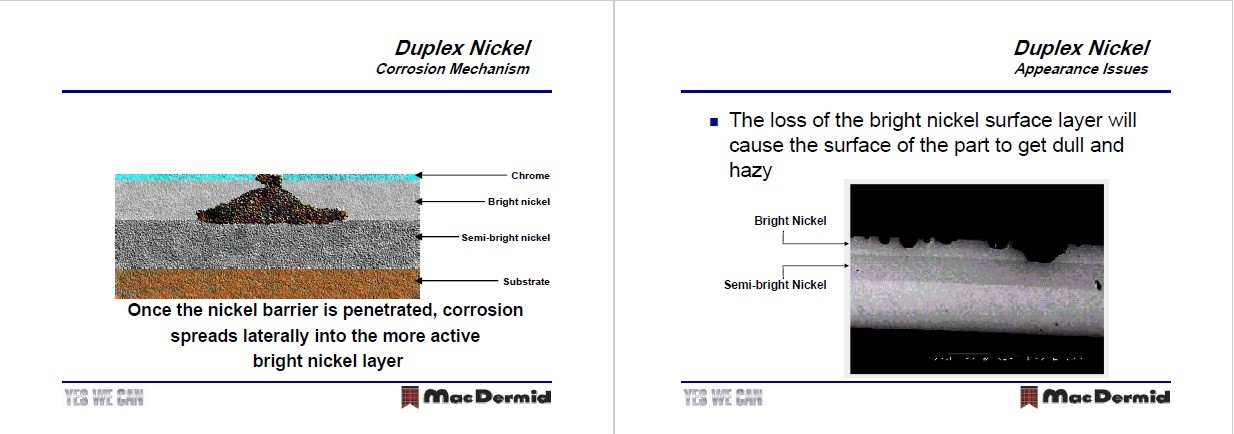

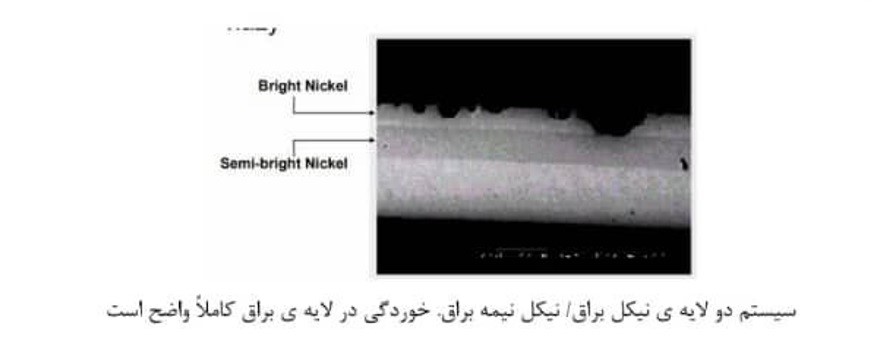

نیکل دو لایه از پوششهای براق و نیمه براق تشکیل شده است که مطابق توضیحات داده شده در قسمت قبلی، رسوب براق نیکل پتانسیل خوردگی بیشتری نسبت به رسوب نیمه براق آن دارد در سیستم سه لایه نیکل مات، نیکل براق و کروم، لایه وسط یعنی نیکل براق از همه فعالتر بوده و در نتیجه میل خوردگی بیشتری نسبت به سایر لایهها دارد. مطابق شکل زیر به هنگام ایجاد خراش در لایه کرومی، لایه نیکل براق آند واقع شده و بنابراین لایه زیرین که نیکل نیمه براق میباشد در مقابل خوردگی حفاظت میگردد. همانطور که در شکل ملاحظه میشود خوردگی به صورت جانبی در لایه نیکل براق پیشروی میکند و تا قبل از آنکه بخش قابل توجهی از آن برداشته نشود، فرایند به سمت فلز پایه ادامه نمییابد.

مطابق شکل در سیستمهای پوشش دوگانه، ضخامت لایه نیمه براق نیکل در حدود ۲/۳ ضخامت کل پوشش و ۱/۳ باقیمانده مربوط به رسوب براق نیکل است.

داده های تست CASS نشان میدهد که مقاومت به خوردگی در سیستمهای پوشش دوتایی با ضخامت ۴۰ میکرون یک و نیم تا دو برابر پوششهای تک لایه نیکل با همان ضخامت است و به ۳۳ تا ۴۴ ساعت در تست CASS افزایش یافته است.

در سیستمهای پوشش دوگانه نیکل به دلیل خوردگی لایه براق نیکل سطح قطعه ظاهری مات و کدر پیدا میکند

پوشش سه لایه نیکل

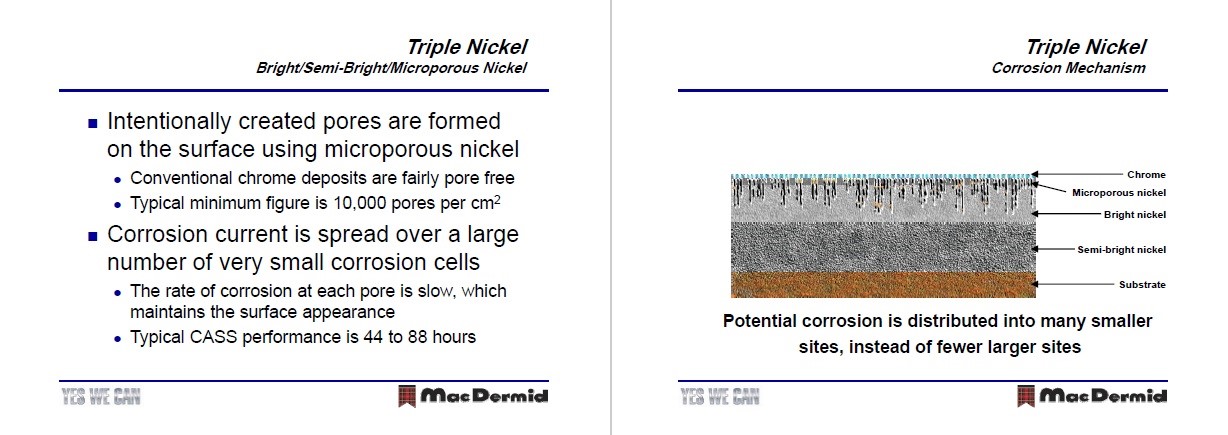

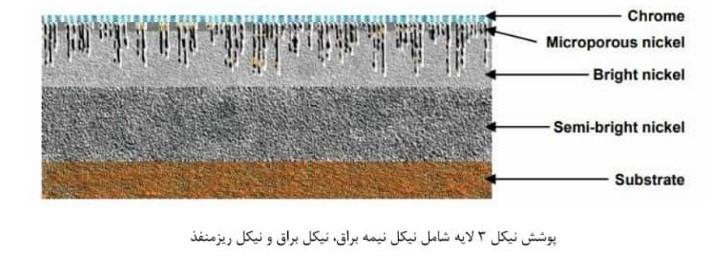

در این پوشش تزیینی کروم به عنوان لایه نهایی با ضخامت اندک در حدود 3/0 تا 5/0 میکرومتر قرار دارد. در زیر پوشش کروم یک لایه سه تایی نیکل شامل نیکل ریزمنفذ، نیکل براق و نیکل نیمه براق با ضخامت تقریبی ۴۰ میکرون قرار دارد. لایه ریزمنفذ به صورت لایه نازکی بالای نیکل براق قرار داده شده است و به صورت عمدی منافذ زیادی در حدود ۱۰ هزار منفذ بر سانتیمتر مربع در آنها ایجاد شده است. این منافذ کمک میکند تا جریان خوردگی به تعداد زیادی منافذ کوچک تقسیم شود و در یک یا چند نقطه بزرگتر متمرکز نشود تا اثرات قابل مشاهده مخرب روی سطح ایجاد کند.

از آنجا که لایه نیکل ریز منفذ نسبت به نیکل براق دارای پتانسیل الکتروشیمیایی مثبتتری میباشد تمایل به خوردگی کمتری داشته و سرعت خوردگی نیز در این منافذ کند است در نهایت علاوه بر تاخیر در ایجاد خوردگی کیفیت ظاهری سطح نیز بر خلاف نیکل دو لایه تغییر نمیکند.

نتایج تست CASS نیز این مطلب را تایید کرده و نشان دهنده پیشرفت معناداری است به طوری که قطعه در حدود ۴۴ تا ۸۸ ساعت مقابل خوردگی مقاومت نشان میدهد.

توجه به این نکته ضروری است که از نظر پتانسیل الکتروشیمیایی لایه ریزمنفذ نیکل حتماً میبایست دارای فعالیت الکتروشیمیایی کمتری نسبت به لایه نیکل براق باشد تا در صورت نفوذ، خوردگی در نیکل براق رخ دهد. اگر فعالیت لایه ریز منفذ بیشتر باشد خوردگی در این لایه ایجاد شده و دارای اثرات قابل مشاهده روی سطح خواهد بود که همان کدری، ماتی و کاهش درخشندگی است.

کنترل تعداد منافذ در واحد سطح در لایه ریزمنفذ علاوه بر کنترل ضخامت کلی و نیز پتانسیل الکتروشیمیایی از اهمیت زیادی برخوردار است. در مرحله بعد کنترل توزیع منافذ، اندازه آنها و نیز ضخامت لایه ریز منفذ قرار دارد.

پوشش چهار لایه نیکل

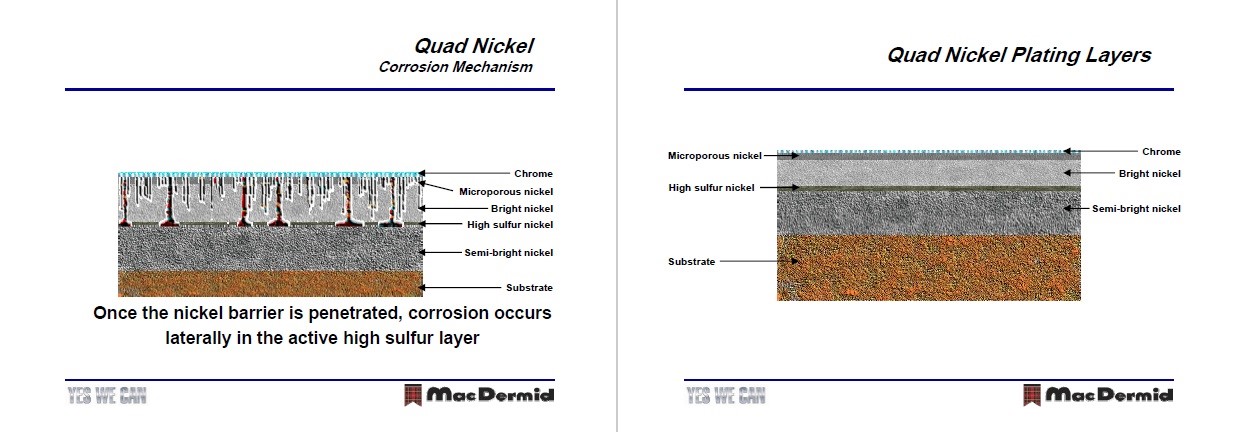

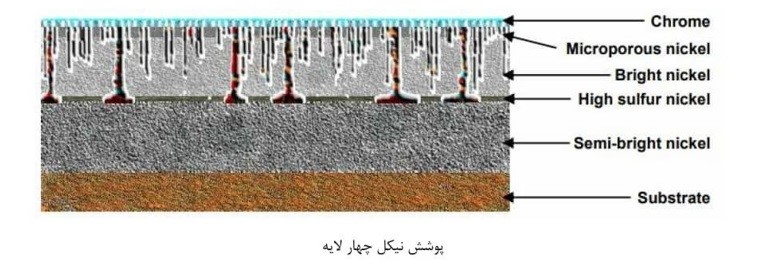

این نوع پوشش از چهار لایه تشکیل شده که به ترتیب از لایه زیرین عبارتند از : لایه نیمه براق نیکل، لایههای میانی که به ترتیب شامل رسوب نیکلی حاوی گوگرد زیاد و رسوب براق نیکل میباشد و لایه رویی که شامل پوشش نیکل ریز حفره میباشد در سیستمهای پوشش چهارگانه تغییرات شگرفی در بهبود عملکرد خوردگی پوشش به وجود آمده به طوری که شروع خوردگی در این نوع سیستم بعد از ۸۸ تا ۱۲۰ ساعت آزمایش CASS آغاز میشود.

مطابق شکل زیر به محض ایجاد حفره در لایه براق نیکل جریان خوردگی در لایه زیرین آن یعنی رسوب نیکل حاوی گوگرد زیاد (به دلیل فعالتر بودن این لایه از نظر خوردگی) به صورت جانبی گسترش مییابد.

منبع :