برگردان:

حسین سبیلی

مدیر مجموعه فلزتاب

feleztab@gmail.com

سوال: چه چیزی باعث ایجاد لکههای سفید در هنگام آنودایزینگ میشود و چگونه میتوانم از آنها جلوگیری کنم؟

جواب: لکه بینی/ لکه شدن سفید یک پدیده رایج است و درک علت این نقایص سطحی میتواند چالش برانگیز باشد. لکههای سفید همیشه به دلیل یک موضوع مشابه ایجاد نمیشود و در بسیاری از موارد آن میتواند ترکیبی از عوامل متعددی باشد که منجر به نقص سطح میشود.

علاوه بر این، برخی از عیوب مربوط به پوشش آندی واقعی است، در حالی که برخی دیگر میتوانند به سادگی روی سطح پوشش باشند.

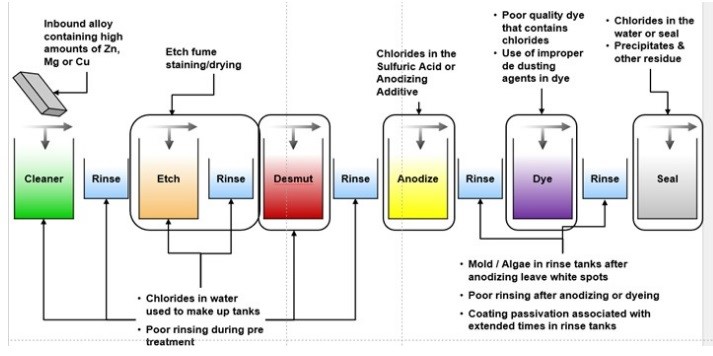

در لیست زیر، ویژگیهای کلیدی فرآیند آندایزینگ را که میتواند منجر به لکههای سفید یا سایر نقصهای سطحی شود، خلاصه کردهایم:

نوع آلیاژ • کیفیت ماشینکاری/ مشخصات قطعه • فرآیند پیش آماده سازی • جهت / جریان هوا در خط تولید • شرایط آنودایزینگ • غیرفعال شدن پوشش • چرخه شستشو • شرایط رنگ • فرآیند آب بندی

این نمودار تعداد زیادی مخازن و مناطق مختلف فرآیند را نشان میدهد که میتواند منجر به نقصهای سطحی شود که شبیه به لکههای سفید است، بشود

نوع آلیاژ

منابع لکه بینی/ لک شامل موارد زیر است:

برخی از ترکیبات آلیاژی نسبت به سایرین مستعد فعالیت گالوانیکی هستند ( 2000 ، 7000 ) • آلیاژهایی با مقادیر بالای مس، منیزیم و روی • شستشو آب خورنده (کلریدها و پی هاش) • کلریدها در مخزن رنگ

حل مشکل با درک نوع آلیاژ شروع میشود .

راه حلهای بالقوه عبارتند از:

- مدیریت شستشو (کاهش زمان غوطه وری بهبود کیفیت آب) • استفاده از آندهای قربانی (میله های منیزیم) • مدیریت کلرید ( تعیین منبع و حاوی و بررسی ابزارAL) در مقابل (Ti .

کیفیت ماشینکاری / مشخصات قطعه

کیفیت ماشینکاری و مشخصات قطعه نیز میتواند در عیوب لکه بینی نقش داشته باشد. منابع لکه گیری/ لکه شدن میتواند شامل لبههای تیز روی قطعات، مایع برش آلوده و روشهای ضعیف حمل مواد باشد.

راه حلهای بالقوه عبارتند از:

بررسی قطعات برای لبههای تیز

- آزمایش مایعات برش برای جلبک/ کپکهایی که میتوانند باعث خوردگی شوند

- استفاده از آندهای قربانی (منیزیم) • مدیریت کلرید – منبع و آلاینده

- ابزار بررسی ) Al در مقابل Ti)

فرآیند پیش آماده سازی

منابع لکه بینی/ لکه شدن مربوط به پیش آماده سازی عبارتند از سوراخ های کور رزوه ای (هرچه سوراخ کوچکتر مشکل بزرگتر) و شستشوی ضعیف که به به دام افتادن مواد شیمیایی فرآیند کمک میکند .

راه حلهای بالقوه عبارتند از:

- حذف پیش آماده سازی (در صورت امکان) • شستشوی فیزیکی هر سوراخ روی یک بار • استفاده از مواد کمکی مخصوص شستشو در مخزن .

جهت و جریان هوا خط تولید

هنگامی که یک بار آندایزینگ همان زمان با یک بار اچ از مخزن خارج میشود ، دود سوز آور میتواند روی سطح آنودایز شده رسوب کند، به خصوص اگر هوا از مخزن اچ جریان یابد .

لکه دار کردن دود اچ زمانی اتفاق میافتد که اچ روی قطعه قبل از شستشو خشک میشود و معمولاً منجر به لکهشدن در بالای بار به جای پایین میشود.

راه حلهای بالقوه عبارتند از:

اطمینان از عدم خروج همزمان بار اچ و بار آنودایز • معکوس کردن جریان هوا برای انتقال از مخزن آنودایزینگ به سمت مخزن سوزآور با استفاده از فنهای صنعتی • کاهش زمان بین اچ و شستشو یا ماندن در مخزن اچ • بررسی شیمی اچ

غیرفعال سازی پوشش

منابع لکه بینی/ لک شدن :

زمان غوطه وری طولانی در آب شستشو (بیش از 10 دقیقه)

آلودگی آب شستشو

برنامه ریزی/ برنامه ریزی ناکارآمد

: راه حل های بالقوه

کاهش زمان غوطه وری در مخزن آبکشی • مطمئن شوید که قطعات به خوبی از طریق غوطه وری با فرکانس بالاتر برای مدت زمان کوتاه تر آبکشی شدهاند .

چرخه شستشو

منابع لکه بینی/ لک شدن :

شستشوی ناکافی پس از آنودایزینگ • نقصان کیفیت آب شستشو

- آلیاژهای خاصی نسبت به شستشوی ضعیف حساس ترند.: راه حلهای بالقوه

بهبود فرآیند شستشو با استفاده از شستشوی اسپری یا غوطه وری با فرکانس بالاتر • در صورت امکان از شستشوی نیتریک استفاده کنید .

شرایط رنگ کردن

منابع لکه بینی/ لک شدن :

استفاده از عوامل گرد و غبار نامناسب در رنگ • کلریدهای موجود در رنگ •

- کلریدهای موجود در آب • آلودگی جلبک

راه حلهای بالقوه : مطمئن شوید که رنگ را با مواد عامل گردگیری مناسب خریداری کنید • در صورت امکان از جلبک کش استفاده کنید

- برای تعیین اینکه آیا کلرید در رنگ وجود دارد یا خیر با تامین کننده تماس بگیرید

PH و دما را تنظیم کنید

راه حل های بالقوه:

مطمئن شوید که رنگ را با مواد عامل گردگیری مناسب خریداری میکنید

تا جایی که امکان دارد از جلبک کشها استفاده کنید

با تامین کننده تماس بگیرید تا تعیین کنید آیا کلرید در رنگ وجود دارد یا خیر.

pH و دما را تنظیم کنید

فرآیند آب بندی

منابع لکه گیری/ لکه شدن:

آلودگی به کلرید

نمک های رسوب شده

خشک کردن سورفکتانت

بقایای جلبک

راه حلهای بالقوه:

کیفیت آب را بررسی کنید

بررسی دمای آب بندی شیمیایی

PH آب بندی را بررسی کنید

منابع نقص سطحی

در بسیاری از موارد ، ممکن است عیوب سطحی روی آلومینیوم وجود داشته باشد که پس از آندایزینگ بیشتر قابل مشاهده است و در نتیجه “لکه های سفید” ایجاد میشود. در زیر مروری بر عیوب احتمالی سطحی است که باید مراقب آنها بود .

خوردگی گالوانیکی

حفره گالوانیکی زمانی اتفاق میافتد که فلزات غیر مشابه به صورت الکتریکی به هم متصل شده و فلزات با نجابت کمتر خورده شوند. به ویژه در مکانهایی که شکستگیهای مشخصی از ترکیبات آلیاژی در پوشش آندی وجود دارد. فعالیت گالوانیکی میتواند در چندین مخزن فرآیند مختلف اتفاق بیفتد و در یک قطعه تصادفی است که شناسایی آن را دشوار میکند. عوامل متعددی میتوانند باعث فعالیت گالوانیکی شوند :

نوع آلیاژی (1100 ، 2000 ، 5083 و 7075).

لبههای ماشینکاری شده تیز

آلایندههای شیمیایی

زمان غوطه وری طولانیتر

ابزار تیتانیوم

اتمسفر و خوردگی دیگر

خوردگی اتمسفریک یا خوردگی بارشی میتواند بر روی فلز ورودی در نتیجه جابجایی ضعیف مواد رخ دهد . خوردگی ناشی از بارش معمولاً در مناطق خاصی از قطعه (سطح بیرونی) به جای کل قطعه رخ میدهد. عوامل متعددی در خوردگی ناشی از بارش ، از جمله مایع برش آلوده (به عنوان مثال، جلبک)، و رطوبت در قسمت های ذخیره سازی نقش دارند.

آلایندههای آب

دو آلاینده اصلی آب که باید از آنها آگاه بود ،کلریدها و جلبک ها هستند . میزان کلرید بسته به منبع آب میتواند به طور قابل توجهی متفاوت باشد . بنابراین استفاده از آب DI برای همه مخازن پس از پیش آماده سازی احتمال کلریدها را به طور قابل توجهی کاهش میدهد . علاوه بر این، شیمی از نظر کلریدها باید بررسی شود. با فروشنده خود تماس بگیرید تا متوجه شوید در محصولات زیر چه کلریدی وجود دارد :

افزودنی های آندایزینگ

افزودنی های شستشو پس از آندایزینگ

رنگ ها

آب بندی کننده ها

جلبک ها معمولاً با رنگها مرتبط هستند زیرا بسیاری از رنگها توسط جلبکها مصرف میشوند. بنابراین، مخازن رنگ باید به طور منظم با جلبک کشها، به ویژه در ماههای تابستان افزوده شوند. علاوه بر این، هنگام نگهداری رنگها برای مدت زمان طولانی، حتما از دستورالعملهای تامین کننده در مورد ذخیره سازی پیروی کنید. در بسیاری از موارد، رنگهای مایع بیشتر در معرض آلودگی جلبکها هستند.

لکه دار شدن با دود سوز آور

لکه دار شدن با دود سوز آور زمانی اتفاق می افتد که قطعاتی از مخزن اچ خارج می شوند و برای مدت طولانی در معرض بخار اچ قرار میگیرند یا زمانی که اچ بدون شستشوی فوری روی قطعه خشک میشود. عوامل متعددی وجود دارد که میتواند در لکه دار شدن / خشک شدن دود سوزآور نقش داشته باشد :

زمان بلند کردن جرثقیل

تهویه / جریان هوا در اطراف مخزن اچ

زمان بین اچ و اولین شستشو

شیمی اچ

پس دادن شدید هنگامیکه محلولهای اچ داغ باعث میشوند سوراخهای رزوهدار منبسط شده و مواد سوزآور را به دام بیاندازند، خارج میشود که به مخزن فرآیند داغ بعدی که مخزن رنگ است منتقل میشود ؛ اتفاق میافتد . هنگامی که اچ ” پس دادن شدید میکند ” لکه های سفیدی ایجاد میکند که رنگ نمیگیرند . عوامل متعددی وجود دارد که میتواند به پس دادن شدید کمک کند :

جهت قطعه

چرخه و دفعات شستشو

مواد شیمیایی کمک شستشو

رسوبات / جامدات باقی مانده

رسوبات و سایر جامدات باقیمانده روی یک قطعه اغلب در مراحل پایانی فرآیند آندایزاسیون، مانند رنگرزی یا آب بندی ، دیده میشوند. عوامل متعددی وجود دارد که میتواند باعث ایجاد رسوب یا باقیماندههای دیگر شود:

رسوب هیدروکسید نیکل از آب بندی

خشک شدن سورفکتانت از آب بندی

باقیمانده جلبک از مخازن رنگ یا آبکشی قبل از آب بندی

تشکیل هیدروکسید نیکل را میتوان به هنگامی که pH بالا( > 6.0 ) است ، مرتبط بوده و این اتفاق میافتد ، هیدروکسید نیکل رسوب میکند و نمیتواند به محلول برگردد .

منبع:

- Tej Patel ” Understanding and Managing White Spots on Anodized Aluminum” Products Finishing Mag, pp, FEBRUARY 2023.